Про что Lean Change Management

Оставить в компании только процессы, которые приносят деньги и делают клиентов счастливыми. При этом сократить расходы на производство и экономить ресурсы с помощью Lean Change Management или философии бережливого производства.

Lean = больше ценности, меньше ресурсов

«Lean" в переводе с английского означает поджарый, стройный. Главная цель философии бережливого производства — создавать ценность в глазах клиентов при сокращении расходов на ее производство. Идея в том, чтобы работать только с тем, что полезно и важно, а лишнее исключить.

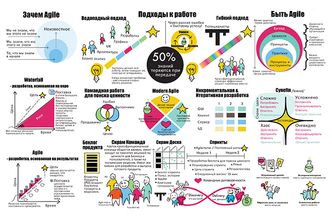

Бережливая разработка в IT: 7 принципов Lean от четы Поппендик.

Долой потери. Постоянно обучаться. Собрать всю информацию и только тогда принимать важные решение. Как можно раньше показывать свои наработки клиенту. Работать в команде. Не допускать дефектов. Визуализировать все данные по проекту.

Lean Change Management

Оставить в компании только процессы, которые приносят деньги и делают клиентов счастливыми. При этом сократить расходы на производство и экономить ресурсы. Согласитесь, звучит заманчиво? Воплотить эти идеи в жизнь любой компании (и даже госструктуры) вполне реально с помощью инструментов Lean Change Management или философии бережливого производства.

Первыми Lean Management применили в Японии на заводе Toyota. Дело было после Второй мировой войны. Машины покупали плохо, стоили они дорого. Компания была на грани разорения. В то же время у американского Ford дела шли в гору: автомобили были доступны широким слоям населения и разлетались как горячие пирожки.

В Тойота решили перенять опыт конкурента. Но японцы не были бы японцами, если бы не попытались улучшить и превзойти. Они решили:

Улучшить качество автомобилей, но не увеличивать их производство

Сократить сроки поставки покупателям

Уменьшить расходы на производство.

Но как этого достичь? Ответом на этот вопрос стала философия Lean.

Lean = больше ценности, меньше ресурсов (v2)

«Lean" в переводе с английского означает поджарый, стройный (а не бережливый, как можно было предположить). Когда про человека говорят, что он поджарый? Когда он подтянут, у него нет лишнего жира. То же самое и в производстве — не должно быть ничего лишнего.

Главная цель философии бережливого производства — создавать ценность в глазах клиентов при сокращении расходов на ее производство. Ценность в данном случае то, за что клиенты готовы платить. Так, для Toyota — это проданные машины.

При бережливом производстве товаров делают столько, сколько нужно потребителям, то есть четко оценивают спрос. За качеством продукции следят пристально, чтобы дефектов было как можно меньше.

Философия Lean учит видеть проблемы в процессах компании и решать их. Идея в том, чтобы работать только с тем, что полезно и важно, а лишнее исключить. Или избавиться от лишнего жира и стать поджарым.

14 принципов Lean Change Management от Toyota

Философия бережливого мышления помогла Toyota занять свое место на рынке и даже выбиться в лидеры. Кстати, как раз после внедрения Lean в работу заводов Тойота выпустила марку Land Cruiser.

Чтобы добиться таких результатов в Toyota разработали и внедрили 14 принципов. Многие компании из разных областей и сейчас берут их на вооружение, чтобы улучшить свои процессы и стать эффективнее.

Ориентироваться на запросы клиента. Тут все просто: сначала получаем заказы, потом производим под них товары. Не набиваем товарами склад, чтобы потом пытаться все распродать. Соответственно закупаем столько сырья, сколько нужно под конкретные заказы.

Непрерывно обмениваться информацией в процессе производства. Оборудование производит детали только тогда, когда со следующего этапа приходит информация что они там нужны. Это система оповещения канбан. Благодаря ей на производстве не накапливаются огромные запасы материалов, деталей, полу–готовой и готовой продукции. Которая потом будет лежать мертвым грузом, ржаветь и терять в цене.

Идеально организовать производство. Все должно быть удобно расположено, понятно и четко структурировано. Задача добиться того, чтобы один человек мог в совершенстве овладеть процессами и обслуживать несколько единиц оборудования. Без потери качества и скорости.

Сократить время производства и доставки товара. Нужно добиться того, чтобы с момента, когда получена заявка от клиента, до того, как он получит заказ, прошло как можно меньше времени.

Быть гибким. Уметь переориентировать производство под спрос или другие изменения. Здесь важно развивать инструменты быстрой переналадки оборудования.

Устранить потери. То есть все, что не добавляет продукту ценности и не приносит денег. Например, оптимизировать работу персонала или нанять более квалифицированных сотрудников. Избавиться или уменьшить максимально брак и дефекты. В каждой компании потери свои, чтобы понять, что устранять, нужно детально вникнуть в каждый процесс. Пройти весь путь от поступления заявки до получения товара клиентом. И внутри этой цепочки поэтапно устранять действия, не приносящие ценность.

Создать понятную и четкую логистику внутри цеха. Все участки производства должны работать в одно время и с одинаковой нагрузкой, чтобы не было перекосов.

Максимально вовлечь в процесс производства руководителей. Прежде, чем принимать решения, начальство должно сходить в цех и понять, что там происходит, оценить все процессы изнутри.

Слышать своих сотрудников: собирать от них обратную связь и воспитывать лидеров внутри компании. Также хорошо объединять работников в группы, если это позволяет достичь лучшего результата.

Ориентироваться на процесс, а не на результат. Не нужно гнаться за выполнением заказа во что бы то ни стало. Лучше совершенствовать сами процессы, чтобы всегда получать стабильный результат. И не возбраняется остановить все производство, если это необходимо. Например, чтобы избежать перепроизводства товара.

Организовать рабочее пространство, создать безопасные условия труда. Соблюдать чистоту на производстве и избавиться от хлама. Когда все предметы на своем месте, все подписано и понятно, меняется и мышление работников. Они настраиваются на положительные изменения. Опять же хороший способ выявить тех, кто к порядку и дисциплине не готов. Что с ними делать? Смотрите пункт 6.

Следить за качеством на каждом этапе производства. Причем делать это должны сами рабочие. Виновников не наказывать и не штрафовать, но докопаться до причины, которая вызвала брак. На заводе Тойота конвейер без вопросов останавливают, если на одном из его участков выявили бракованную деталь.

Визуализация. Сделайте зонирование, повесьте таблички и наименованием участков производства. Так, чтобы любой человек, который впервые попал на предприятие, сам понял, как тут все устроено.

Продолжайте улучшать. Даже если все процессы отлажены, порядок наведен, а сотрудники обучены, не останавливайтесь. Постоянно анализируйте процессы и думайте, что и как можно улучшить.

Бережливая разработка

В 2003 году программисты Том и Мэри Поппендик поняли, что методологию Lean можно отлично использовать в IT. Они переосмыслили принципы Тойоты и другие «бережливые» практики и описали их в книге: «Бережливое производство программного обеспечения» («Lean Software Development: An Agile Toolkit»).

За основу чета Поппендик взяла 7 принципов Lean.

Долой потери. Если ваши действия не улучшат качество продукта, не принесут заказчику прибыли и не сэкономят время на разработку, то зачем они нужны?

Постоянно обучаться. Команда разработчиков должна улучшать свои знания и навыки, чтобы создавать качественный и актуальный продукт. Сегодня к этому можно добавить пункт: следить за трендами.

Собрать всю информацию и только тогда принимать важные решение. Решать в последний момент, когда все данные известны, чтобы избежать ошибок.

Как можно раньше показывать свои наработки клиенту. Это нужно, чтобы получать обратную связь на самых ранних этапах и корректировать продукт, если нужно.

Р аботать в команде. Каждый сотрудник в ней понимает свою ценность и несет ответственность за продукт.

Не допускать дефектов. С самого начала следить за качеством кода.

Визуализировать все данные по проекту. Все в команде должны понимать свои задачи и видеть весь процесс, всю информацию по разработке. В гибких методология Scrum и Kanban все данные отражают на реальной или виртуальной доске.

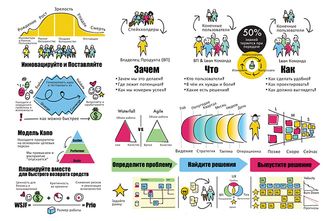

Как философия Lean Change Management влияет на IT

Через несколько лет IT–компании стали делиться первыми результатами бережливой разработки. Так, многие отмечают быстрый релиз продукта.

Например, в Intel Fab Operations производят чипы. Раньше на это уходило 14 недель. С внедрением Lean стали справляться за 10 дней.

В компании ВВС провели исследование и оценили, что Lean повышает скорость разработки ПО на 37%, а количество багов снижает на 24%.

Однако бережливая разработка подходят не всем айтишникам. Обучение в рамках проекта здесь невозможно. И если разработчики в команде не опытны, то есть риск никогда не выпустить готовый продукт.

Не менее важно все решения подкреплять аналитикой. Иначе команда может закопаться в изменениях и процессах, но напрочь забыть о главной цели проекта.

Как Lean Change Management работает сейчас?

Философия Lean за последние 10 лет пережила серьезную трансформацию. Бизнес переосмыслил многие принципы, но они по–прежнему ставят ценности на первое место, экономят ресурсы и не дают производить лишнего.

Вот интересный кейс из реальной жизни. Дизайнерская фирма хочет запустить производство женских туфель. Однако денег на то, чтобы запустить производство всей размерной линейки в нескольких цветах, нет. Да и спрос нужно оценить.

Для этого договариваются с действующим производство и выпускают одну пару туфель.

С помощью фотошопа меняют цвет обуви. Запускают сайт и магазин в инстаграме. Настраивают на него рекламу.

Так, компания получает первые заказы, видит, какие размеры более востребованы, на какие цвета туфель есть спрос, а какие даже не нужно выпускать.

Все, можно запускать собственную линию производства туфель. К тому же, у первой партии есть реальные покупатели.

Современная философия Lean в том, чтобы хорошенько оценить спрос, понять, нужен кому–то ваш товар или нет. И только после этого заниматься производством и всей необходимой документацией.

Или еще интересный момент. Раньше бережливое производство во главу угла ставило сокращение запасов сырья и готовой продукции. Сейчас идет тренд на сокращение капитализации бизнеса.

Какие компании сегодня считаются самыми успешными?

FB — самая крупная в мире медиа–площадка, которая не создает контент

Uber — сервис такси, у которого нет своего автопарка

Airbnb — сервис аренды жилья, без собственной недвижимости.

Все эти бизнесы объединяет одно — минимум запасов в активе. Чтобы закрыть такую компанию, нужно просто снять деньги со счета, закрыть договор аренды и выключить ноутбук.

Lean Change Management и COVID-19: что общего?

Философия Lean родилась в кризисные послевоенные годы. Сейчас весь мир переживает новый кризис из–за пандемии. И когда, если не сейчас, внедрять бережливое производство?

Любопытно, как принципы Lean начали применять в некоторых больницах.

В НМХЦ им. Н.И. Пирогова применили принципы визуализации и организации пространства. В помещениях «грязной» зоны повесили крупные таблички красного цвета.

В Филатовской больнице разделили потоки сотрудников с помощью указателей направления «чистых» и «грязных». Их развесили по всем маршрутам медиков внутри больницы. В санпропускниках разместили фото и видео–стенды с правилами использования средств индивидуальной защиты.

Чтобы решить проблему больших очередей, в которых смешиваются больные и здоровые пациенты, специалисты изучили весь путь, который проходят люди: от записи в клинику до заключения врача. То есть детально рассмотрели весь процесс и выявили в нем слабые места. Теперь понятно, где и что нужно усилить, чтобы избежать потерь.

Телеграм

Телеграм